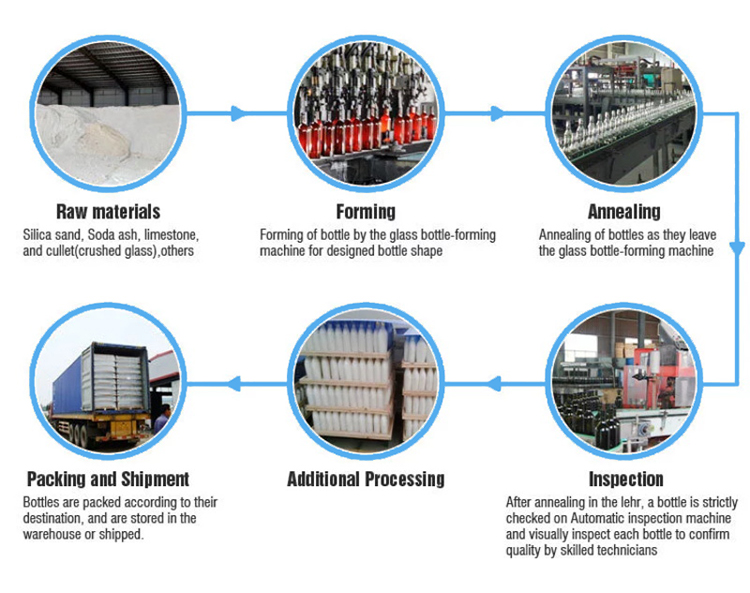

Склобой:Скляні пляшки та банки виготовлені з трьох природних інгредієнтів: кремнеземного піску, соди та вапняку.Матеріали змішуються з переробленим склом, який називається «стеклобой».Склобой є основним інгредієнтом скляних пляшок і тари.У всьому світі наша скляна тара містить в середньому 38% переробленого скла.Сировину (кварцовий пісок, кальциновану соду, вапняк, польовий шпат та ін.) подрібнюють, вологу сировину сушать, а залізовмісну обробляють залізом для забезпечення якості скла.

піч:Замісна суміш направляється в піч, піч нагрівається газом і електрикою приблизно до 1550 градусів Цельсія для утворення розплавленого скла.Піч працює 24 години на добу, сім днів на тиждень і може обробляти кілька сотень тонн скла щодня.

нафтопереробник:Коли суміш розплавленого скла виходить з печі, вона надходить у рафінер, який, по суті, є резервуаром, накритим великою короною, щоб утримувати тепло.Тут розплавлене скло охолоджується приблизно до 1250 градусів за Цельсієм, і бульбашки повітря, які потрапляють усередину, вириваються.

переднє вогнище:Потім розплавлене скло надходить до переднього поду, який доводить температуру скла до рівномірного рівня перед тим, як потрапити в живильник.У кінцевому живильнику ножиці розрізають розплавлене скло на «кубки», і кожен шматок перетворюється на скляну пляшку або банку.

Формувальна машина:Кінцевий продукт починає формуватися всередині формоутворювальної машини, коли кожен шматок опускається в серію форм.Стиснене повітря використовується для формування та розширення ковпачка в скляну ємність.Скло продовжує охолоджуватися на етапі виробничого процесу, опускаючись приблизно до 700 градусів за Цельсієм.

Відпал:Після формувальної машини кожна скляна пляшка або банка проходить етап відпалу.Відпал необхідний, оскільки зовнішня частина контейнера охолоджується швидше, ніж внутрішня.У процесі відпалу контейнер повторно нагрівається, а потім поступово охолоджується, щоб зняти напругу та зміцнити скло.Скляну тару нагрівають приблизно до 565 градусів Цельсія, а потім повільно охолоджують до 150 градусів Цельсія.Потім скляні пляшки та банки спрямовуються до пристрою для кінцевого нанесення покриття для остаточного зовнішнього покриття.

Перевірка скляних пляшок і банок:Кожна скляна пляшка та банка проходить серію перевірок, щоб переконатися, що вони відповідають найвищим стандартам.Кілька камер високої роздільної здатності всередині машин сканують до 800 скляних пляшок щохвилини.Камери встановлюються під різними кутами і можуть вловити дрібні дефекти.Інша частина процесів інспекції включає в себе машини, які чинять тиск на скляну тару, щоб перевірити товщину стінки, міцність і чи правильно герметизувати контейнер.Експерти також вручну та візуально перевіряють випадкові зразки для забезпечення якості.

Якщо скляна пляшка або скляна банка не проходять перевірку, вона повертається в процес виробництва скла як склобой.Контейнери, які проходять перевірку, підготовлені до транспортуваннявиробникам продуктів харчування та напоїв,які заповнюють їх, а потім розповсюджують у продуктові магазини, ресторани, готелі та інші місця роздрібної торгівлі, щоб насолоджуватися покупцями та клієнтами.

Скло можна нескінченно переробляти, а контейнер із переробленого скла може бути переміщений із сміття на полицю всього за 30 днів.Тому, як тільки споживачі та ресторани переробляють свої скляні пляшки та банки, цикл виробництва скла починається знову.

Скляна пляшка є основним пакувальним контейнером для харчової, медичної та хімічної промисловості.Він має багато переваг, він нетоксичний, несмачний, його хімічна стабільність хороша, легко герметизується, хороша повітронепроникність, це прозорий матеріал і його можна спостерігати з зовнішньої сторони упаковки до фактичного стану одягу. .Така упаковка зручна для зберігання товарів, вона має дуже хороші характеристики зберігання, її поверхня гладка, легко піддається дезінфекції та стерилізації, і це ідеальний пакувальний контейнер.

Скло, яке практично не має кольору, називається безбарвним склом.Безбарвний є кращим терміном замість слова ясно.Прозорість має на увазі інше значення: прозорість скла, а не його колір.Правильне використання слова clear було б у фразі «прозора зелена пляшка».

Скло аквамаринового кольору є природним результатом як природного заліза, що міститься в більшості пісків, так і шляхом додавання заліза до суміші.Зменшуючи або збільшуючи кількість кисню у полум’ї, що використовується для розплавлення піску, виробники можуть отримати більш блакитно-зелений або зеленіший колір.

Непрозоре біле скло зазвичай називають молочним склом, а іноді — опалом або білим склом.Його можна отримати шляхом додавання олова, оксиду цинку, фторидів, фосфатів або кальцію.

Зелене скло можна зробити шляхом додавання заліза, хрому та міді.Оксид хрому виробляє жовтувато-зелений до смарагдово-зеленого.Комбінації кобальту (блакитного), змішаного з хромом (зеленого), утворять синьо-зелене скло.

Бурштинове скло виробляється з природних домішок піску, таких як залізо і марганець.Добавки, які утворюють бурштин, включають нікель, сірку та вуглець.

Синє скло забарвлюється такими інгредієнтами, як оксид кобальту та мідь.

Фіолетовий, аметистовий і червоний кольори скла, які зазвичай отримують від використання оксидів нікелю або марганцю.

Чорне скло зазвичай виготовляється з високої концентрації заліза, але може включати й інші речовини, такі як вуглець, мідь із залізом та магнезію.

Незалежно від того, чи призначена партія бути прозорим чи кольоровим склом, об’єднані інгредієнти відомі як суміш порцій і транспортуються в піч і нагріваються до температури приблизно 1565°C або 2850°F.Після розплавлення та об’єднання розплавлене скло проходить через рафінатор, де виходять бульбашки повітря, які вловлюються, а потім охолоджується до рівномірної температури, що все ще формується.Потім пристрій подачі проштовхує рідке скло з постійною швидкістю через отвори точного розміру в термостійкій матриці.Ножні леза розрізають розплавлене скло, що з’являється, у точний момент, утворюючи подовжені циліндри, які називаються кільцями.Ці куски є окремими шматочками, готовими до формування.Вони надходять у формувальну машину, де, використовуючи стиснене повітря для розширення, щоб заповнити матрицю бажаної кінцевої форми, перетворюються в контейнери.

Час розміщення: 07.09.2021